Erklärung der OEE

Was ist die OEE? Gesamtanlageneffektivität oder OEE (Overall Equipment Effectiveness) auf Englisch ist ein einfacher, praktischer und aussagekräftiger Indikator zur Überwachung und Verbesserung der Effizienz Ihrer Fertigungsprozesse (Maschinen, Zellen, Linien, Fabriken). Er berücksichtigt die Produktionsverluste und teilt sie in drei Kategorien ein: Verfügbarkeit, Leistung und Qualität. Die Verfügbarkeit misst Produktionsverluste aufgrund von Maschinenstillständen, die Leistung misst Verluste aufgrund von unterdurchschnittlichen Produktionsgeschwindigkeiten und die Qualität misst Verluste aufgrund von nicht konformen Einheiten. Zusammen bilden diese drei Faktoren eine Kennzahl namens OEE, die einen Überblick über die Effizienz Ihrer Produktionsprozesse gibt.

Geschichte der OEE-Messung

Für diejenigen, die lernen möchten, ihren OEE-Wert zu berechnen:

Die Analyse des OEE beginnt mit der Verfügbaren Zeit für die Fertigung, d. h. der Zeit, in der die Anlage für die Produktion zur Verfügung steht (Verfügbarkeitsrate). Von der Verfügbaren Zeit für die Fertigung wird die Zeit für die geplanten Stillstände abgezogen. Dazu gehören alle Ereignisse, die aus der Effizienzanalyse ausgeschlossen werden müssen, wie Pausen, Mittagessen, geplante Wartung oder Zeiten ohne Produktion. Die verbleibende Zeit wird als geplante Produktionszeit bezeichnet. Die Berechnung des OEE beginnt mit dieser geplanten Produktionszeit und setzt sich fort mit der Berücksichtigung von Effizienz- und Produktivitätsverlusten, mit dem Ziel, diese Verluste zu reduzieren oder zu beseitigen.

Es gibt drei Hauptkategorien von Verlusten, die analysiert werden müssen: Stillstandsverluste, Geschwindigkeitsverluste und Qualitätsverluste.

Verfügbarkeit

Die Verfügbarkeit bezieht sich auf alle Verluste, die durch Produktionsunterbrechungen entstehen, einschließlich Ereignissen, die die geplante Produktion für eine bestimmte Zeit unterbrechen. Dazu können Ausrüstungsausfälle, Rohstoffknappheit oder Zeit für Produkt- und Schichtwechsel gehören.

Wechselzeiten werden in die Berechnung des OEE einbezogen, da sie als eine Art von Stillstand angesehen werden können. Obwohl es nicht möglich ist, Ausfallzeiten vollständig zu eliminieren, können sie in den meisten Fällen reduziert werden. Die verbleibende Zeit wird als Betriebszeit bezeichnet.

Leistung

Die Leistung befasst sich mit Geschwindigkeitsverlusten, d. h. allen Verlusten, die dadurch entstehen, dass die Produktion nicht mit der vorgesehenen Geschwindigkeit erfolgt.

Beispiele sind Maschinenverschleiß, fehlerhafte Materialien oder die Ineffizienz der Bediener. Die verbleibende Zeit wird als Nettobetriebszeit bezeichnet.

Qualität

Qualität berücksichtigt Qualitätsverluste, d. h. alles, was darauf zurückzuführen ist, dass die produzierten Einheiten die Qualitätskriterien nicht erfüllen. Auch Produkte, die nachbearbeitet oder herabgestuft werden müssen, gelten als Qualitätsverluste.

Die verbleibende Zeit wird als Gesamtproduktionszeit bezeichnet. Unser Ziel ist es, diese Gesamtproduktionszeit zu maximieren.

Berechnung und Beispiel

Die Berechnung des OEE basiert auf drei Faktoren: Verfügbarkeit, Leistung und Qualität. Im Folgenden wird beschrieben, wie diese Faktoren berechnet werden.

Verfügbarkeit = Betriebszeit / Geplante Produktionszeit

Leistung = Ideale Zykluszeit / Tatsächliche Zykluszeit oder

Leistung = Tatsächliche Fertigungsgeschwindigkeit / Ideale Fertigungsgeschwindigkeit

Qualität = Genehmigte Einheiten / Gesamtzahl der Einheiten

Die Formel für der OEE berücksichtigt diese drei Faktoren und wird wie folgt berechnet:

OEE = Verfügbarkeit x Leistung x Qualität

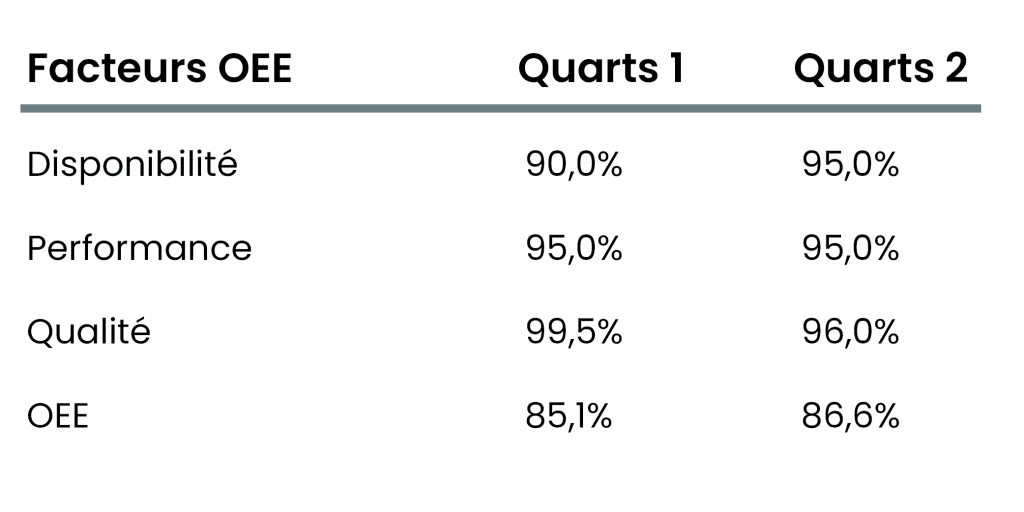

Es ist wichtig zu verstehen, dass die Verbesserung des OEE nicht das ultimative Ziel ist. Betrachten Sie das Beispiel auf der rechten Seite mit zwei verschiedenen Teams und ihren zugehörigen Daten. Auf den ersten Blick scheint es, dass das zweite Team besser ist als das erste, da seine OEE-Messung höher ist. Aber nur wenige Unternehmen würden eine um 5 % verbesserte Verfügbarkeit gegen eine um 3,5 % schlechtere Qualität eintauschen! Der wahre Vorteil der OEE-Formel ist, dass sie Ihnen nicht nur eine magische Zahl liefert, sondern DREI verschiedene Zahlen, die Ihnen allein schon ein Bild Ihrer Produktion Tag für Tag vermitteln. Die Berechnung des OEE bietet Ihnen die Möglichkeit, Ihre Effizienz schnell und einfach zu visualisieren.

OEE von Weltklasse

Wie bereits erwähnt, wird OEE durch Multiplikation der drei einflussreichen Faktoren berechnet: Verfügbarkeit, Leistung und Qualität. Die Berechnung zeigt, dass OEE keine einfache Herausforderung ist. Wenn z. B. alle beitragenden Faktoren 90 % betragen, liegt der OEE nur bei 72,9 %. Durch die Untersuchung verschiedener Fertigungsbereiche konnten die Indikatoren festgelegt werden, die für eine sogenannte Weltklasseproduktion gelten. In der Praxis sind die verschiedenen Faktoren im Weltklasse-RTR jedoch recht unterschiedlich.

Natürlich unterscheidet sich jede Anlage von der anderen. Wenn Ihre Anlage z. B. ein Six-Sigma-Qualitätsprogramm hat, werden Sie wahrscheinlich nicht mit einer Qualitätsrate von 99,9 % zufrieden sein, sondern eher 99,99966 % erreichen wollen. Weltweite Studien zeigen, dass das durchschnittliche OEE-Niveau in der verarbeitenden Industrie bei etwa 60 % liegt, während das OEE-Niveau der Weltklasse bei 85 % oder mehr liegt. Es ist klar, dass es in den meisten Produktionsanlagen Verbesserungspotenzial gibt!

Teilen Sie uns Ihr Projekt, Ihre Herausforderungen und Ihre Fragen mit. Rückmeldung innerhalb von 24 Stunden!

Felder mit * sind Pflichtfelder.

Rickard Tibefjäll

Leiter Geschäftsentwicklung