Planification Industrielle : Pourquoi l’ERP ne suffit plus pour garantir vos délais

L’écart entre la théorie de l’ERP et la réalité de l’atelier est la cause n°1 des retards de livraison. Dans cet article, basé sur une démonstration technique de Yanis de Novotek France , nous analysons comment l’ordonnancement dynamique permet de passer d’un planning « dans le rouge » à une livraison assurée à 100%.

Le conflit : Capacité Infinie (ERP) vs Réalité Terrain

Dans le secteur industriel, nous rencontrons fréquemment ce paradoxe : les ordres sont planifiés par l’ERP, mais l’atelier sature. Pourquoi ? Parce que l’ERP planifie souvent à capacité infinie.

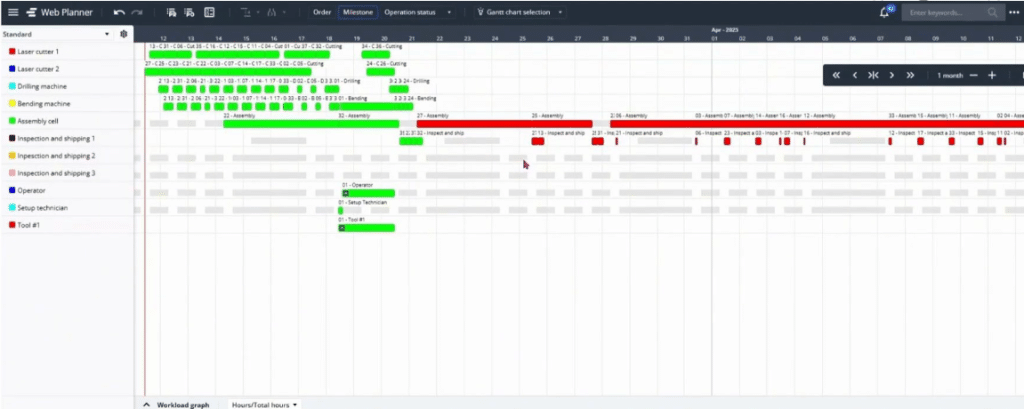

Dans la démonstration ci-dessus, nous partons d’un cas concret : 28 ordres de fabrication ont été importés (simulant une descente d’ERP). Sur le papier, tout semble prêt. Mais l’outil Proficy Robex Scheduler révèle immédiatement les failles invisibles dans l’ERP :

- Les calendriers réels : Le découpeur laser tourne effectivement 24h/24.

- Les zones de non-production : La ligne d’inspection, elle, a des périodes d’arrêt (nuits/week-ends) visualisées en gris. Ce sont ces « zones grises » qui causent souvent les retards inexpliqués.

Diagnostic : Quand le Gantt vire au rouge

L’expertise d’un planificateur réside dans sa capacité à identifier les goulots d’étranglement avant qu’ils ne bloquent l’usine.

Dans notre démo, le graphique de charge est formel : le découpeur laser est utilisé à 100%. Il n’y a zéro capacité disponible sur une longue période. Conséquence directe sur le diagramme de Gantt : les indicateurs « Milestones » sont majoritairement rouges. Cela signifie que si vous ne faites rien, vous livrerez en retard.

La méthode « What-If » : Simuler pour décider

Plutôt que de subir ces retards ou de lancer des heures supplémentaires à l’aveugle, nous utilisons la simulation. Voici les deux scénarios testés dans la vidéo pour résoudre le conflit :

Scénario 1 : L’ajout de main-d’œuvre (Scalabilité linéaire)

La première réaction est souvent d’ajouter des bras.

- L’action : Nous modifions la ressource « Station d’assemblage » pour passer de 2 à 4 opérateurs.

- Le résultat : Après replanification, la situation s’améliore, mais certains ordres restent en retard.

- L’analyse : Doubler les effectifs est une solution coûteuse qui, ici, ne suffit pas à absorber la charge structurelle.

Scénario 2 : La réorganisation des équipes (Scalabilité structurelle)

Face à ce constat, nous testons une approche organisationnelle.

- L’action : Nous basculons le calendrier de la ressource d’un régime « 1 shift » à un régime « 3 shifts ».

- Le résultat : En relançant le moteur de planification, le problème de capacité est totalement résolu.

- Le bilan : Tous les ordres passent au vert.

Note de l’expert : Passer en 3×8 est une décision lourde en termes de RH. L’intérêt de l’outil est de prouver, chiffres à l’appui, que c’est la seule solution viable pour tenir les délais dans ce cas précis.

Conclusion

Comme le démontre Yanis dans cette vidéo, un outil comme Proficy Scheduler ne se contente pas d’afficher un planning ; il permet de valider la faisabilité de vos engagements clients. En quelques minutes, nous sommes passés d’une certitude de retard à un plan de production fiable.

Ne laissez plus vos délais au hasard. Passez de la réaction à l’anticipation.

Passez à l’action

Vous souhaitez tester si vos données actuelles permettraient une meilleure planification ?

Votre planning résisterait-il à un imprévu aujourd’hui ?

À propos de l’auteur Cet article est basé sur l’expertise technique de Yanis, expert chez Novotek France. Il accompagne les industriels dans l’optimisation de leurs flux grâce aux solutions de transformation digitale et d’ordonnancement (APS).